Alles begann mit Naturharz:

die Geschichte des Autolacks

Früher war alles schwarz, heute glänzt es bunt in allen nur erdenklichen Farben … Die Geschichte des Autolacks ist auch eine faszinierende Reise durch Innovation und technologische Fortschritte der letzten 136 Jahre. Was mit einem einfachen Schutzanstrich der ersten Automobile im späten 19. Jahrhundert begann, hat sich heute zu komplexen High-Tech-Beschichtungen entwickelt, die nicht nur ästhetisch ansprechend, sondern auch umweltfreundlich und widerstandsfähig gegen Witterungseinflüsse sind.

Unser Gastautor Jürgen Book (Foto), ehemaliger Leiter von "Classic Cars" bei BASF/Glasurit), ist ein echter Experte auf dem Gebiet des Autolacks. Er erklärt, wie sich Materialien und Techniken im Laufe der Zeit entwickelt haben und welche Rolle Autolacke heute bei der Fahrzeuggestaltung und -pflege spielen. Tauchen Sie ein in die farbenfrohe Welt des Autolacks und erfahren Sie mehr über die Entwicklungen, die diese Branche geprägt haben.

Lack musste bis zu 6 Wochen trocknen

Ein Gastbeitrag von Jürgen Book

Zu Beginn des Automobilzeitalters ab 1888 wurden Lacke auf Naturharz- und Öl-Basis eingesetzt, die aus dem Kutschenbereich kamen. Die Herstellung passierte in sog. Lacksiedereien, eine industrielle Lackherstellung im industriellen Maßstab gab es noch nicht. Die Herstellung von Fahrzeugen fand in Einzelproduktion statt. Die sehr lange Trockenzeit des gesamten Lackaufbaus von bis zu 6 Wochen konnte in den – zahlenmäßig noch überschaubaren – Fertigungsprozess integriert werden.

Spätestens mit offiziellem Beginn der Fließbandfertigung bei Ford in Detroit im Jahr 1914 (1913 schon in Highland Park, Michigan) wurde dies allerdings ein echter Engpass. Die Montage einer „Tin Lizzie“ dauerte nur 1,5 Stunden. Es wurde alles versucht und unternommen, den Lackierprozess zu beschleunigen. Das berühmte Japan-Schwarz war ein Ergebnis der frühen Lack- und Prozessentwicklung, sonst wäre eine Fließbandfertigung so nicht möglich gewesen. Die Lackierung nur einer statt vieler Farben vereinfachte die Herstellung ebenfalls.

Im Jahr 1924 kam es mit der Einführung von Nitrozelluloselacken zu einer sehr wesentlichen Veränderung und Beschleunigung, der Entwicklung des sog. „amerikanischen Schnelllackierverfahrens“. Als Grundrohstoff wurde die aus der Sprengstoffherstellung bekannte Cellulose verwendet und mit Salpetersäure behandelt. Die Lackierung erfolgte pneumatisch mit einer Spritzpistole. Die Lackierungen waren zunächst seidenmatt, da durch die schnelle Ablüften der Lösemittel die Oberfläche eine raue und stumpfe Oberfläche entstand. Glanz wurde erst durch Polieren erzeugt. Die gesamte Lackierzeit reduzierte sich durch diese Technologie auf „nur“ 14–15 Stunden, also eine im Vergleich zu Öllacken geradezu rasante Trocknung.

Zudem war es möglich, leuchtende Farben herzustellen, da das Nachdunkeln der Öllacke entfiel. Dies beschleunigte sehr die farbliche Vielfalt der Fahrzeuge in den 20er und 30er Jahren. Es handelte sich um eine sog. physikalische Trocknung, also keine chemische Vernetzung innerhalb der Lackschicht. Trotz dadurch bedingter Beständigkeits-Defizite wurde diese Lacktechnologie auch im Reparaturlackbereich bis in die achtziger Jahre des 20. Jahrhunderts eingesetzt, dabei allerdings in Kombination mit zusätzlichen Rohstoffen die für deutlich bessere Haltbarkeiten sorgten, die sog. Nitro-Kombinationslacke. Es gab nicht nur Decklacke, sondern auch Füller und Spachtel auf NC-Basis.

Jetzt Newsletter abonnieren!

Kennen Sie schon unseren Newsletter?

Gefällt Ihnen unser Artikel über die Geschichte des Autolacks? Dann abonnieren Sie doch einfach unseren Newsletter und lesen Sie wöchentlich neue Geschichten aus der Klassiker-Community.

Hinweis auf die thermoplastische Lackierung „Lacquer“ auf einem Buick LeSabre, Baujahr 1959.

Chemiker brachten den Durchbruch

Im Jahr 1927 stellte Glasurit mit Dr. Weithöner den ersten hauptamtlichen Lackchemiker ein. Der Fortschritt im Fahrzeugbau in Kombination mit den Kompromissen der NC-Lacke sorgte in der 30er Jahren für die Entwicklung von deutlich robusteren synthetischen Lackbindemitteln in der sich damals bildenden Lackforschung.

Diese künstlichen Harze waren die Alkydharzlacke, die im Gegensatz zu verkochten Ölen und nitrierter Cellulose vollsynthetisch aufgebaut sind – also künstlich statt natürlich. Daher stammt auch die Bezeichnung „Kunstharzlack“. Korrekter wäre die Bezeichnung, Phtalatharzlacke“, doch dieser Zungenbrecher hat sich nicht durchgesetzt.

Diese Kunstharzlacke gab es als im Autoserienlackbereich als Einbrennlacke bei Temperaturen von ca. 130–140 °C und im Reparaturlackbereich mit Luft- oder forcierter Trocknung bis zu 80 °C. Es entstand in beiden Fällen eine chemische Vernetzung, die für deutliche technologische Verbesserungen sorgte.

Seitdem sind alle Lackgenerationen Ergebnis einer synthetischen Herstellung und könnten somit eigentlich auch Kunstharzlacke genannt werden.

In der 50er Jahren kamen Acrylharzlacke auf. Ab 1957 kamen im Serien- und Reparaturlacksektor die sog. thermoplastischen Acryllacke (TPA) auf den Markt. TPA-Lacke waren ähnlich verarbeitbar wie Nitrozelluloselacke, besaßen aber einen speckigen Hochglanz. Damit entfiel u. a. das ewige Polieren.

Vorteil von TPA-Lacken

Ein bekanntes thermoplastisches Material ist Plexiglas. TPA besteht aus nicht vernetzten Molekülketten, die stark ineinander „verschlauft“ sind. Bei unterschiedlichen Temperaturen besitzt das Material unterschiedliche Eigenschaften. Mikrokratzer verlaufen wieder, ohne aufwändige Polierarbeiten durchführen zu müssen. Eigentlich genial!

Aufgrund dieser nicht chemischen, sondern rein physikalischen Trocknung besitzt NUR diese Lacktechnologie eine sehr ausgeprägte ReFlow/Rückfließ-Eigenschaft. Das thermoplastische Polymer wird auch bei der Nutzung bei höheren Temperaturen, Reibungswärme und Sonnenbestrahlung erweicht.

Diese Eigenschaft bedingte allerhand Herausforderungen in der Lackreparatur. Sie konnten natürlich mithilfe der zeitgenössischen Lackierverfahren repariert werden, allerdings in engen Applikationsfenstern. Mit jeder anderen Lacktechnologie außer TPA war es mit dem Bau von „Beton auf Treibsand“ vergleichbar.

Typische TPA-Länder waren beispielsweise USA, GB, Italien und Belgien. Noch bis 1987 erfolgte die Serienlackierung im Opel-Werk in Antwerpen noch damit. In den Typenschildern oder Fahrzeugdokumenten ist TPA meist mit einem „A“ gekennzeichnet gewesen.

Die echte Erstlackierung auf einem klassischen Fahrzeug ist selten, zu schätzen - und wenn möglich zu pflegen und zu erhalten.

Trocknung durch chemische Reaktion

Die 60er Jahre: Bessere Straßen, stärkere Motoren und verändernde Aerodynamik etc. erforderten von der Auto- und Lackbranche weitere Verbesserungen. Die Ende der 60er Jahre entwickelte und bis heute gültige Lösung boten Polyurethanlacke. Es sind Lacke, die aus zwei verschiedenen Lackkomponenten (Diisocyanat und Polyester) bestehen, die vor der Verarbeitung gemischt werden. Klarlacke, Einschicht-Decklacke, Füller und Grundierungen wurden vor allem unter Verwendung dieser Technologie entwickelt. Diese Lacke trocknen durch chemische Reaktionen und erzeugen auf dem Fahrzeug eine äußerst widerstandsfähige, enge Netzwerkstruktur. Zum Einsatz kommt diese Technologie bis heute hauptsächlich bei Fahrzeugreparaturlacken.

Aufgrund von Umweltschutzbestimmungen und gesetzlichen Regelungen wird und wurde der Lösemittelanteil dieser Produkte reduziert. Diese Lacke firmieren landläufig unter dem Begriff „High-Solids“, also „hoher Festkörperanteil“ und basieren auf weiterentwickelten Bindemitteln dieser „Harzfamilie“.

Initiiert durch die Umweltgesetzgebung des EPA 1152 (Environmental Protection Act) mit Schwerpunkt Kalifornien/L.A. aus den 80er Jahren begann eine maßgeblich durch Umweltdiskussionen angeregte Lackentwicklung. Es wurde und wird seitdem stark auf Umweltverträglichkeit und Nachhaltigkeit geachtet. Den größten Hebel dabei bieten die in den 60er Jahren eingeführten farbigen Basislacke, die später mit einem lösemittelhaltigen 2K-Klarlack überzogen werden. Größtenteils ist der Lösemittelanteil durch Wasser ersetzt worden.

Bis heute ist diese Lackschicht im Pkw-Reparaturlackbereich die einzige, die wasserbasierend formuliert ist. Der Ausstoß von Lösemitteln reduziert sich so um bis zu 90 % bei gleichen technologischen Eigenschaften.

Dieser begehrte E-Type-Roadster (Baujahr 1974) in klassischem "Regency Red" erhielt eine Facelift-Lackierung zur Auffrischung der Erstlackierung

Passende Lackmischformeln für Young- und Oldtimer

Jedes Lösemittel – auch Wasser – dient dem Zweck, den Lack in der Dose während der Lagerung flüssig zu halten, eine gute Filmbildung sicherzustellen und bei der Verarbeitung die entsprechende Spritzviskosität einzustellen. Direkt, nachdem der Lack die zu lackierende Fläche erreicht hat, geht es darum, das Verdünnungsmittel so schnell wie möglich auszutreiben. Was bleibt (Harz, Pigmente, Füllstoffe etc.) ist also für die Langlebigkeit der Lackierung ausschlaggebend und nicht das Verdünnungs- oder Lösemittel.

Bis auf das Lösemittel „Wasser“ ist die Zusammensetzung von Basislacken sehr ähnlich. Heute sind solche Basislacke Stand der Technik und teils in 2. oder 3, Generation am Markt.

Das Opel-Werk in Bochum war 1985 das erste Automobilwerk, in dem wasserbasierende Basislacke eingesetzt wurden. 1992 erfolgte die Markteinführung im Reparaturlackbereich. Auf „oldtimerisch“ gesprochen, haben wasserbasierte Basislacke in der Serien- und Reparaturlackierung inzwischen die H-Nummer erlangt und sind absolut Stand der Technik. Passende Lackmischformeln für Young- und Oldtimer liegen reichlich vor.

Im Grundierungs- und Füllerbereich gab und gibt es noch weitere Technologien, wie säurehaltige Washprimer, Epoxidharzfüller oder kalttrocknende UV-Füller. Im Spachtelbereich brachten die Polyesterspachtel einen großen technischen Vorteil.

Aktuelle Trends im Lackbereich ergeben sich durch Assistenzsysteme im Fahrzeugbau, die die Entwicklung radardurchlässiger Farben und Pigmente bedingen. Trocknungs-Energie sparende Produkte – auch lufttrocknende Produkte, die wenig Trocknungs-Energie benötigen, sind nachgefragt. Und mit nachwachsenden Rohstoffen ist ebenfalls eine verbesserte Biomassenbalance zu erreichen.

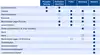

Diese Funktionen haben die Lackschichten

Auto-Lacke haben Schutz- und Dekorationsfunktion. Sie sind und waren ein wesentlicher Teil des Fahrzeugproduktionsprozesses. Es war ein weiter Weg von der Kutschenlackierung, die in wochenlanger Arbeit mit Pinsel und einfachen Arbeitsmitteln ausgeführt wurde, bis zu den modernen Autolackierverfahren in Fahrzeugwerken und Reparaturlackbetrieben. Ein Lackaufbau besteht dabei immer aus mehreren Schichten, deren korrekte Abstimmung sehr wesentlich für die Haltbarkeit ist.

Eine Werkslackierung ist durchschnittlich zwischen 80 und 150 µm dick, je nach Hersteller kann es Unterschiede geben. Ein menschliches Haar ist durchschnittlich ca. 70 µm dick. Also eine gewaltige Aufgabe für eine Automobillackierung, ein Autoleben lang für Schutz zu sorgen und dabei gut auszusehen. Autohersteller haben allerdings meist nicht vorgesehen, dass ihre Fahrzeuge 30 Jahre oder älter werden. Daher ist eine wirkliche Erstlackierung auf einem klassischen Fahrzeug selten, zu schätzen und wenn möglich zu pflegen und zu erhalten.

So ist der Lack aufgebaut

Die „Gattung“ der Lacktechnologie und den Großteil der technischen Eigenschaften gibt das Bindemittel oder Harz vor. Es steht auch für die technologische Eingruppierung und die Namensbezeichnung dieser Technologien. Innerhalb der Lacktechnologien wurden und werden permanent Verbesserungen erarbeitet. Ein Lack kann aus bis zu 50 verschiedenen Komponenten bestehen.

Also bleibt viel zu tun in den Lacklaboren. Diese Rezepturen von Lacken bleiben nicht statisch, sondern durchleben fast ständig Veränderungen. Grund dafür sind u. a. – legislative Anforderungen

– Portfoliobereinigungen der Rohstoffhersteller, auch aus wirtschaftlichen Gründen

– optimierte Produktionsprozesse (Material, Prozess, Energie, Zeit etc.) bei der Fahrzeug-Serienfertigung

– Entwicklung neuer Beschichtungsverfahren in der Reparaturlackierung

– verändernde technische Anforderungen im Fahrzeugbau.

In diesem kurzen Artikel ist die gesamte spannende – und im wahrsten Sinne des Wortes vielschichtige Geschichte der Autolacke nur in Stichpunkten abzubilden.

Autor Jürgen Book ist ehemaliger Leiter von „Classic Cars“ bei BASF Coatings/Glasurit

Weiterführende Literatur:

Fachbuch Old- und Youngtimer Band 2 (Vogel Verlag)

Fachartikel zum Thema Lack von Glasurit

Das Glasurit Handbuch

Fotos: BASF Coatings GmbH | Canva.com | www.getyourclassics.com

Diese Artikel könnten Sie auch interessieren:

Patina bei Oldtimern – mehr als nur Geschmackssache

16. Februar 2023Patina bei Old- und Youngtimern ist zu einem begehrten Kaufargument geworden. Warum Oldtimer mit Gebrauchsspuren immer wertvoller werden...

Mehr erfahrenNeues Verfahren rekonstruiert

Softlack-Oberflächen bei Klassikern

17. Januar 2024

Irgendwann ist der Lack ab... Das gilt auch für die Innenraum-Kunstoffe. Ein neues Verfahren soll die Oberflächen jetzt wieder frisch wie ab Werk rekonstruieren können.

Mehr erfahren